...hier werden Fehler und Bauteil zum Rissmodell zusammen-geführt.

Bauteile, die im Rahmen einer bruchmechanischen Sicherheitsanalyse betrachtet weden sollen, haben eine beliebige, der Funktion angepasste Geometrie. Mit der Annahme eines Fehlers oder einem tatsächlich gefundenen Fehler wird aus der Bauteilgeometrie und dem Fehler das Rissmodell für die bruchmechanische Berechnung.

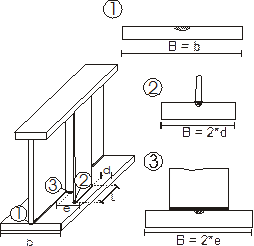

Als Beispiel zeigt Bild 1 eine Fehlerannahme, die im Stahlbau häufig Verwendung findet. Für einen Längsträger mit Aussteifungen wird angenommen, dass der ein Oberflächenfehler und Ermüdung am Fuß der Steife entsteht und im Betrieb wächst. Daraus wird das Rissmodell : ebene Platte mit Oberflächenriss abgeleitet. Für kleine Risse muss in diesem Beispiel noch der Einfluss der Steife über einen weiteren Faktor berücksichtigt werden.

Für solche vereinfachten Modelle gibt es in Handbüchern und Richtlinien Lösungen mit deren Hilfe die risstreibende Kraft ausgedrückt als Spannungsintensitätsfaktor K ausgerechnet werden kann. Typische Beispiele sind:

- ebene Platte mit Oberflächen oder innenliegendem Riss

- ebene Platte mit über die Dicke durchgehenden Riss

- Zylinder mit Oberflächenriss/innenliegendem-/durchgehenden Riss

- Hohlzylinder mit Oberflächenriss/innenliegendem-/durchgehendem Riss

Bei der Entwicklung des Rissmodells kommt es also darauf an, die "beliebige" Ausgangsgeometrie durch eine einfache Geometrie zu ersezten für die dann eine rechnerische Lösung existiert. An dieser Stelle ist insbesondere Erfahrung im Umgang mit der Bruchmechanik erorderlich um nicht konservative ´Rissmodelle zu vermeiden.

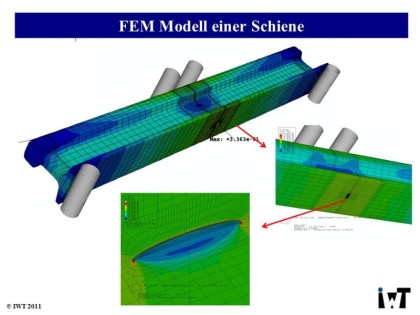

Alternativ dazu konnen auch FEM-Modelle einesetzt werden, die di richtige Geometrie erfassen. Diese Methode ist genauer, aber auch aufwendiger. Bild 2 zeigt ein Beispiel.